原料出问题:刹车片里矿物纤维渣球会划伤刹车盘,矿物纤维中渣球更容易产生噪音。

原材料中容易划伤盘的材料是人造石墨,人造石墨本身硬度很软,里面的杂质碳化硅硬度接近钻石,足以划伤制动盘。

刹车片用的人造石墨,大部分小厂是采用的是回收废石墨(在大品牌产品中juedui不会采用回收石墨),有些行业对石墨中含有碳化硅没有影响,但用到刹车片中,碳化硅就成了非常有害的物质

刹车片原材料出现问题会在同一批次都应该有问题,可能涉及的面会比较广。出现这种状况,必须及时更换刹车片,如果刹车盘损害严重的话,将必须换刹车盘。

发生这种状况一般是对称的两个刹车盘的4个摩擦面同时出现啃槽的状况,而且槽的位置不规则,有可能高有可能低,也有可能全是槽。

刹车片附件也会将刹车片划出槽来。有的刹车片有报警片(报警片一般为不锈钢材质),当刹车片磨到报警片位置,刹车时报警片会与刹车盘产生摩擦,并发出刺耳的尖叫声,以提示车主改换刹车片了。

如果车主没在意这个响声,任由报警片和刹车片磨的话,刹车盘会被划伤。这种坑槽一般只会一条槽,不严重的直接换刹车片即可,发生这种状况,一般制动盘中槽的位置固定,就是和报警片接触的位置。

安装问题导致制动盘被啃槽。刹车片如果安装的不平整,导致一端或者全部长时间和刹车片接触,会导致刹车盘和刹车片长时间高温摩擦,这种情况下,容易出现制动盘被啃槽,而且会出现很多槽,这种状况容易在后刹上出现,有人开车时手刹没放,或者手刹没放到底,造成刹车片长时间拖磨,容易形成此原因。

可以从刹车盘上看见盘在长期高温下变色,如果时间很长必须更换刹车盘。

刹车片没安装平整的,盘面就会出现啃槽。而且刹车片和制动盘面接触的面积有多宽,槽的位置就有多宽。在这样的情况下不能急于更换新的刹车片和刹车盘,有可能继续会出现伤盘的现象,应该好好检查刹车卡钳哪里出问题了。

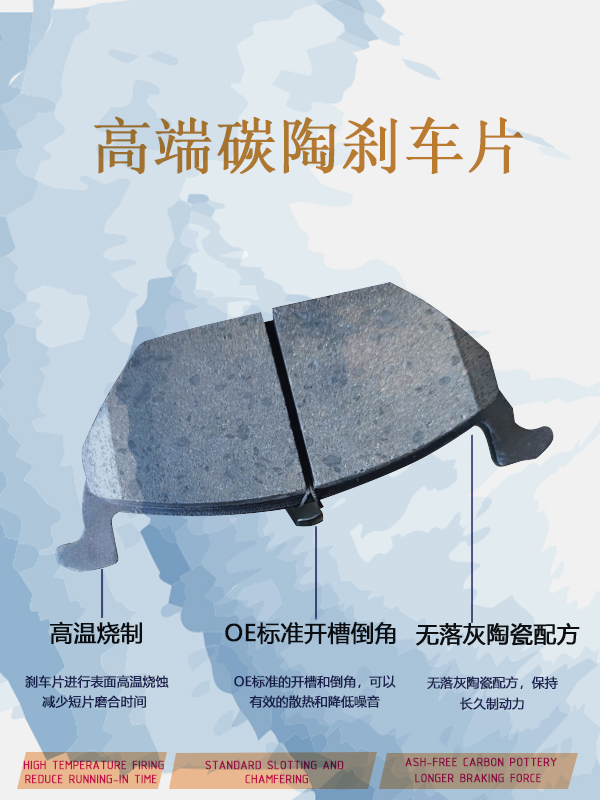

刹车片主体一般分为两部分:摩擦层和钢背,刹车片质量的好与坏主要的区别是在摩擦层,摩擦层是复合材料,由有机纤维、无机纤维、矿物填料、酚醛树脂等混合组成,在经过高温高压,热压成型。

现在的很多刹车片会将摩擦层分为2层料,底层料和面层料,其中底层料在钢背和面层料中间,刹车片使用过程中,会先将面层料磨损掉,然后会磨损到底层料,然后再磨损到钢背,一般刹车片应该在面层料磨损结束前更换。

刹车片本身问题造成刹车盘划伤,刹车片面层料中含有矿物纤维,矿物纤维是由各种矿物在高温下融化后经过喷丝形成纤维。

但是矿石喷丝过程中产生纤维的同时,有些没有能喷成纤维状,有些形成了小球状(称之为“渣球”)这些渣球硬度会比纤维状的矿石高很多。会造成伤刹车盘的问题。

矿纤生产出来后,渣球的含量会高达40%~50%,正规厂家的企业会进行筛选。会将矿物纤维的纯度提高到95%~98.5%左右。但是还是会含有1.5%~5%的渣球(现在的工艺无法将渣球全部去除)。

一般盘片面料层中使用的矿物纤维都是这种类型的。不可避免会含有少量的渣球。会对刹车盘造成损害。如果刹车片的面料层里含有过多的渣球的话,刹车盘就会被划出槽来,情况严重的话,需要刹车片和刹车盘一起更换。

人为原因造成刹车盘划伤,摩擦层分为面料层和底料层。刹车的时候会先磨损面料层,再磨损到底料层。

底料层起的作用和面料层不同,底料层一般起到提高粘接强度、隔热作用。因为设计配方的时候,重点不在摩擦性能,所用的材料和面料层不同。

面料层中使用的矿物纤维含量为95%~98.5%,在底料层中,可以使用渣球含量高的矿物纤维(价格便宜)可能渣球的含量为10%或者20%,有些厂家为了提高强度,降低成本,会使用玻璃纤维。

对品质要求很高的企业,还会在底料层中加芳纶纤维来增加强度。

刹车片需要定期检查厚度,是否面料层已经磨完了。面料层磨完后接下来和刹车盘摩擦的就是底料层了。

底料层不是以摩擦为主要功能。如果不更换刹车片的话,时间长了有可能就会造成刹车盘形成凹槽。(现在的很多刹车片有报警线当摩到报警线位置的时候会听到明显的响声,这时候就需要换刹车片,当听讲尖叫声时已经伤盘了)。

其实刹车片中的硬物质并止纤维中的渣球一种,玻璃纤维在刹车时产生的高温下也会形成玻璃珠态的小球,硬度也非常高,陶瓷纤维中也有渣球,很多天然矿物填料中也有可能会含有杂质。

所以刹车片正规厂家在选用材料的时候都会选用少含甚至不含这种硬物质的原材料。如玻璃纤维,在盘片中已经不再使用了。但是像矿物纤维,作为刹车片主体材料之一,现在还没有更好的材料来替换。